塑料广泛应用于各类消费性产品中,但其成型过程中的特性会影响最终产品的品质与安全,特别是使用次料(再生料)时。本文将探讨塑料产品成型过程中,次料的使用对塑料制品特性的影响及相关注意事项。

次料是指在塑料成型过程中产生的废料,如溢料(flash)、流道结块(runners)、溶渣及无污染的废弃零件等。这些废料经加工后与新料混合,再次投入使用。与化学再制或化学再聚合材料不同,次料仅指同一制造商生产的工业废料,旨在节省成本并达成环保目标。

根据 UL(美国保险商实验室)的标准,1980 年出台的 UL 746D 安全标准规定,使用热塑性塑料的次料比例不能超过 25%,否则需要进行额外的性能检测。对于热固性塑料,次料比例应为零。超过该比例时,必须对材料进行单独的性能检测,确保其符合强度、耐冲击性等要求。

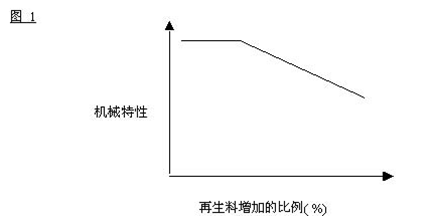

次料比例的增加会严重影响塑料的机械特性。图1显示了热塑性次料比例与合成材料特性变化的关系。超过某一临界值后,材料性能急剧下降,尤其是对机械强度要求高的产品。比如,某些应用产品(如机械装载、传导电流的导体等)对材料的强度、耐冲击性、软化温度、透明度等有严格要求。使用次料的塑料分子量较低,会导致机械特性明显下降。

以电线电缆的塑料绝缘材料为例,其要求具备良好的机械强度、绝缘性和耐磨性。由于次料的分子量较低,它们在这些性能上的表现明显不如 100% 新料。这种劣化可能导致绝缘材料的强度降低,进而造成电线导体暴露,增加火灾、电击等风险。

此外,长玻璃纤维等增强材料在使用多次次料后,会变短,进一步降低材料的强度,最终影响塑料零件的性能。

UL 建议对于热固性塑料、热塑性弹性聚合物及回收材料,不可使用次料。在其他情况中,次料比例不应超过 25%,否则需要进行额外的性能测试。UL 还要求定期检查成型过程中的关键控制因素,确保次料使用符合安全标准。

1. 热塑性次料的比例不能超过 25%,除非有特别认证。

2. 热固性塑料、热塑性弹性聚合物及回收塑料禁止使用次料。

3. 废料应立即磨碎或密封存储,以防静电和灰尘污染。

4. 不得使用已经清理过的次料。

如果次料零件的成型与最终产品的生产地点相同,制造商需保留生产记录,供 UL 检验人员审核,确保次料比例不超过 25%。如果零件来自外部供应商且不在 UL 服务范围内,制造商应准备合格完工证书(Certificate of Compliance,C of C),并确保该证书中的次料比例信息准确无误。

有什么问题欢迎您随时咨询